Aardolie, Petrochemie, Raffinaderij, Kraakproces

De belangrijkste onderdelen/componenten van aardolie zijn koolwaterstoffen met betrekkelijk lange ketens (de kwaliteit van de aardolie hangt hiermee samen).

De diverse koolwaterstoffen kunnen gescheiden worden door middel van destillatie, maar daarbij doet zich een probleem voor:

De meeste moleculen zijn erg groot en daarom blijft een te groot deel achter als teer en asfalt en krijgen we te weinig nuttige producten.

Kijk maar naar het verkeer: je hebt natuurlijk veel asfalt nodig, maar nog veel meer benzine en diesel (met veel kleinere moleculen) om erop te rijden.

Om nu de opbrengst aan kleinere moleculen te vergroten is er de methode van het "kraken":

Sterke verhitting van de aardolie (geen zuurstof er bij alsjeblieft!) kan die grote moleculen in kleinere breken.

We hebben het nu over de hoofdprocessen (kraken en vervolgens destilleren) van de zogenaamde olieraffinaderijen.

Met name het kraakproces heeft goede katalysatoren nodig.

De eindproducten van de olieraffinaderij, die kleinere moleculen dus, zijn op hun beurt weer de grondstoffen voor de chemische industrie en vaak opgebouwd uit de elementen waterstof en koolstof: de Koolwaterstoffen.

Misschien zou je ze ook "koolstofhydriden" mogen noemen.

Ze zijn de grondstoffen voor de vele derivaten die de chemische industrie maakt voor toepassingen in de maatschappij, zoals benzine, plastic, nylon, enzovoort. Veel informatie hierover is te vinden op: wikipedia

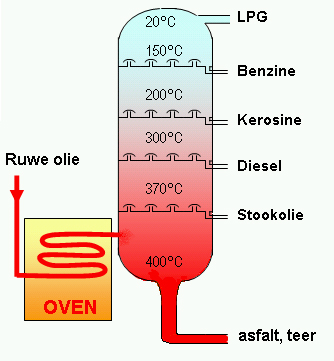

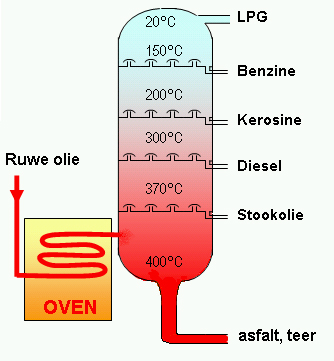

Schematische weergave van een destillatietoren.

Fracties met een hoog kookpunt condenseren onderin de toren waar de temperatuur het hoogst is en fracties met een laag kookpunt condenseren pas bovenin de toren. Ruwe aardolie wordt hier gescheiden in een aantal verschillende bestanddelen (fracties) met oplopend molecuulgewicht. Dit geschiedt door een bijzondere vorm van destillatie, die fractionatie wordt genoemd.

Ook worden onzuiverheden uit de aardolie verwijderd. De hierbij ontstane producten dienen hetzij als brandstof, hetzij als basisgrondstof voor tal van producten (petrochemie), hetzij als smeermiddel of als grondstof voor de wegenbouw, dakbedekking, enzovoort.

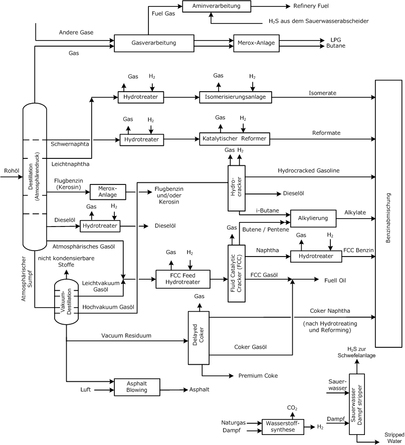

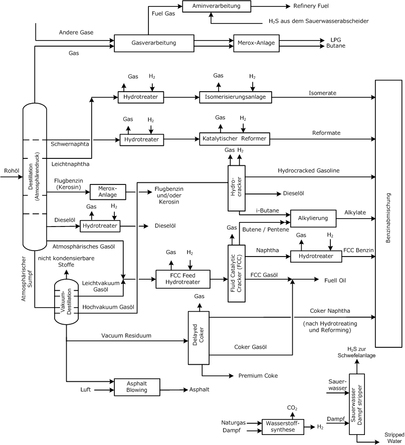

flowdiagram van een moderne raffinaderij:

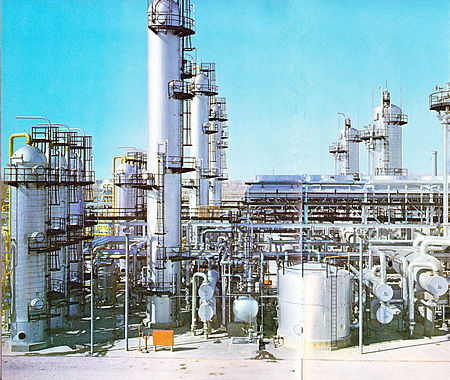

Een (aard)olieraffinaderij is een installatie voor de raffinage van aardolie tot bruikbare producten.

Geschiedenis

De oervorm van de aardolieraffinaderij kwam tot stand door de Amerikaan Samuel Kier in 1855. Het was niet meer dan een vat waarvan de inhoud op dezelfde wijze werd gedestilleerd als gebruikelijk in de alcoholindustrie. Het betrof een batchproces waarbij met het energetisch rendement nauwelijks rekening werd gehouden. Doel was de winning van kerosine, dat onder meer als lampolie (petroleum) werd ingezet. De lichtere fracties, voornamelijk benzine, werden als schadelijk en gevaarlijk ervaren. Het residu werd niet verder gefractioneerd, maar gewoonlijk verkocht als brandstof (gasolie).

Terwijl in Amerika weinig aandacht aan het energetisch rendement en aan de opbrengst werd besteed, omdat er aardolie in relatief grote hoeveelheden werd gewonnen, begon men in Europa aandacht aan dit probleem te schenken. Daar was de brandstof schaars en duur.

In 1871 werd in Galicië voor het eerst een systeem toegepast waarbij twee vaten bovenop elkaar werden gebruikt: In het onderste vat werd het residu opnieuw gedestilleerd, waarbij de zwaarste fracties (bitumen) werden afgescheiden en verwijderd. Hierbij werd, door Perutz, tevens een stap gezet in de richting van een continu proces. Slechts ééns in de vier dagen moest het proces worden stopgezet om de bitumen uit het benedenste vat te verwijderen.

In 1875 werd, door Fuhst, een systeem gebouwd dat bestond uit een aantal in serie geschakelde vaten, waartussen zich een systeem van overlooppijpen bevond. Het residu van het ene vat liep aldus in het volgende vat. Ook de koellichamen waren in serie geschakeld, teneinde het koelwater zo efficiënt mogelijk te gebruiken. De fracties hebben immers, naarmate ze zwaarder zijn, een hogere uitstroomtemperatuur aangezien hun kookpunt hoger ligt. De bedoeling van dit alles was tevens om herdestillatie (rectificatie) te vermijden. Dit laatste was nodig aangezien de producten van de primitieve raffinaderijen nog uit te veel verschillende fracties bestonden.

Het eerste volledig continue raffinageproces startte te Bakoe, in 1873, maar de douaneautoriteiten vertrouwden de zaak niet, daar ze belastingontduiking vreesden. In 1880-1881 bouwde Alfred Nobel een installatie die bestond uit 17 vaten en continu kon werken. Hij vroeg er patent op aan. Vanuit Oost-Europa verspreidde de technologie zich, en weldra werd ze ook in Nederlands-Indië toegepast door de voorlopers van Shell.

Langzamerhand werden negen productgroepen onderscheiden, en wel:

Verdere ontwikkelingen

Een belangrijk kenmerk van een aardolieraffinaderij is haar flexibiliteit. Dit houdt in dat de raffinaderij in staat moet zijn om verschillende soorten ruwe aardolie - die sterk in samenstelling kunnen verschillen - te verwerken en tevens om, afhankelijk van de vraag, de gewenste producten in de juiste verhouding te kunnen leveren. Aangezien de samenstelling van de ruwe olie gegeven is, en slechts beïnvloed kan worden door de diverse soorten te mengen, heeft men ook getracht processen te ontwikkelen waarbij de ene fractie in de andere kan worden omgezet.

Van belang hierbij is het kraken, waarbij met behulp van een katalysator (katalytisch kraken), en waterstof (hydrocracking) de zwaardere koolwaterstoffen in lichtere koolwaterstoffen worden omgezet, bijvoorbeeld met als doelstelling om de opbrengst aan benzine te vergroten.

Werden deze processen al vanaf het eind van de 19e eeuw ontwikkeld, processen als katalytische reforming (met platina als katalysator) ontstonden vanaf 1940. Dit had mede te maken met de toegenomen behoefte aan benzine tijdens de Tweede Wereldoorlog. Hierbij werd nafta omgezet in complexere verbindingen, zoals aromatische verbindingen en vertakte ketens (isomerisatie). Dit leverde niet alleen benzines met een hoog octaangetal op, doch bovendien ook grondstoffen voor de petrochemische industrie.

Tot de hulpprocessen kunnen worden gerekend: ontzwavelingsinstallaties en waterstoffabrieken, waarbij zware fracties via vergassing in syngas worden omgezet, waaruit het waterstofgas gewonnen kan worden dat in de kraakprocessen wordt gebruikt.

Destillatie van ruwe aardolie

Elke stof in ruwe olie heeft zijn eigen kookpunt. Daarom wordt de olie verhit tot maximaal ongeveer 350-370°C waarbij de olie overgaat in dampvorm. De oliedampen worden in een destillatietoren (ook: destillatiekolom) geleid. De dampen stijgen op door de destillatietoren en worden tegelijkertijd afgekoeld. De zwaarste stoffen hebben een hoog kookpunt, de lichtere stoffen een laag kookpunt. De zwaardere stoffen zullen dus eerst condenseren. De lichtere stoffen stijgen verder door de toren. Uiteindelijk krijgt men op bepaalde plaatsen in de toren producten die aan de gewenste eigenschappen voldoen.

Hydro-treating (behandeling met waterstof)

Lastige atomen (zoals: S, N, O) uit de ruwe aardoliefracties worden verwijderd door een reactie met waterstof waarbij de C-S, C-N en de C-O verbindingen worden gebroken.

Het doel van hydrotreating is:

Katalytische reforming

Met behulp van een platinakatalysator worden ketens vertakt of tot cyclische koolwaterstoffen omgezet.

Kraken

Meestal omzetting van zware naar lichtere fracties.

Kraken van zwaardere fracties levert naast lichtere fracties ook gas op. Dit gas is commercieel van minder belang. Daarom worden deze gasvormige koolwaterstoffen gebruikt om benzine te produceren.

Polymerisatie en alkylatie

Polymerisatie

Onder invloed van een katalysator worden twee of meerdere olefinemoleculen aan elkaar gekoppeld. Het verkregen reactieproduct bestaat uit een mengsel van isomeren die slechts 1 dubbele binding bevatten. Ze hebben doorgaans een hoger octaangetal dan paraffinehomologen.

Alkylatie

Alkylatie is een reactie tussen olefinen en isobutaan tot vorming van sterk vertakte alkanen. De bedoeling is de productie van benzine met een hoog octaangetal uitgaande van laagmoleculaire alkenen en isobutaan.

De belangrijkste onderdelen/componenten van aardolie zijn koolwaterstoffen met betrekkelijk lange ketens (de kwaliteit van de aardolie hangt hiermee samen).

De diverse koolwaterstoffen kunnen gescheiden worden door middel van destillatie, maar daarbij doet zich een probleem voor:

De meeste moleculen zijn erg groot en daarom blijft een te groot deel achter als teer en asfalt en krijgen we te weinig nuttige producten.

Kijk maar naar het verkeer: je hebt natuurlijk veel asfalt nodig, maar nog veel meer benzine en diesel (met veel kleinere moleculen) om erop te rijden.

Om nu de opbrengst aan kleinere moleculen te vergroten is er de methode van het "kraken":

Sterke verhitting van de aardolie (geen zuurstof er bij alsjeblieft!) kan die grote moleculen in kleinere breken.

We hebben het nu over de hoofdprocessen (kraken en vervolgens destilleren) van de zogenaamde olieraffinaderijen.

Met name het kraakproces heeft goede katalysatoren nodig.

De eindproducten van de olieraffinaderij, die kleinere moleculen dus, zijn op hun beurt weer de grondstoffen voor de chemische industrie en vaak opgebouwd uit de elementen waterstof en koolstof: de Koolwaterstoffen.

Misschien zou je ze ook "koolstofhydriden" mogen noemen.

Ze zijn de grondstoffen voor de vele derivaten die de chemische industrie maakt voor toepassingen in de maatschappij, zoals benzine, plastic, nylon, enzovoort. Veel informatie hierover is te vinden op: wikipedia

Schematische weergave van een destillatietoren.

Fracties met een hoog kookpunt condenseren onderin de toren waar de temperatuur het hoogst is en fracties met een laag kookpunt condenseren pas bovenin de toren. Ruwe aardolie wordt hier gescheiden in een aantal verschillende bestanddelen (fracties) met oplopend molecuulgewicht. Dit geschiedt door een bijzondere vorm van destillatie, die fractionatie wordt genoemd.

Ook worden onzuiverheden uit de aardolie verwijderd. De hierbij ontstane producten dienen hetzij als brandstof, hetzij als basisgrondstof voor tal van producten (petrochemie), hetzij als smeermiddel of als grondstof voor de wegenbouw, dakbedekking, enzovoort.

flowdiagram van een moderne raffinaderij:

Een (aard)olieraffinaderij is een installatie voor de raffinage van aardolie tot bruikbare producten.

Geschiedenis

De oervorm van de aardolieraffinaderij kwam tot stand door de Amerikaan Samuel Kier in 1855. Het was niet meer dan een vat waarvan de inhoud op dezelfde wijze werd gedestilleerd als gebruikelijk in de alcoholindustrie. Het betrof een batchproces waarbij met het energetisch rendement nauwelijks rekening werd gehouden. Doel was de winning van kerosine, dat onder meer als lampolie (petroleum) werd ingezet. De lichtere fracties, voornamelijk benzine, werden als schadelijk en gevaarlijk ervaren. Het residu werd niet verder gefractioneerd, maar gewoonlijk verkocht als brandstof (gasolie).

Terwijl in Amerika weinig aandacht aan het energetisch rendement en aan de opbrengst werd besteed, omdat er aardolie in relatief grote hoeveelheden werd gewonnen, begon men in Europa aandacht aan dit probleem te schenken. Daar was de brandstof schaars en duur.

In 1871 werd in Galicië voor het eerst een systeem toegepast waarbij twee vaten bovenop elkaar werden gebruikt: In het onderste vat werd het residu opnieuw gedestilleerd, waarbij de zwaarste fracties (bitumen) werden afgescheiden en verwijderd. Hierbij werd, door Perutz, tevens een stap gezet in de richting van een continu proces. Slechts ééns in de vier dagen moest het proces worden stopgezet om de bitumen uit het benedenste vat te verwijderen.

In 1875 werd, door Fuhst, een systeem gebouwd dat bestond uit een aantal in serie geschakelde vaten, waartussen zich een systeem van overlooppijpen bevond. Het residu van het ene vat liep aldus in het volgende vat. Ook de koellichamen waren in serie geschakeld, teneinde het koelwater zo efficiënt mogelijk te gebruiken. De fracties hebben immers, naarmate ze zwaarder zijn, een hogere uitstroomtemperatuur aangezien hun kookpunt hoger ligt. De bedoeling van dit alles was tevens om herdestillatie (rectificatie) te vermijden. Dit laatste was nodig aangezien de producten van de primitieve raffinaderijen nog uit te veel verschillende fracties bestonden.

Het eerste volledig continue raffinageproces startte te Bakoe, in 1873, maar de douaneautoriteiten vertrouwden de zaak niet, daar ze belastingontduiking vreesden. In 1880-1881 bouwde Alfred Nobel een installatie die bestond uit 17 vaten en continu kon werken. Hij vroeg er patent op aan. Vanuit Oost-Europa verspreidde de technologie zich, en weldra werd ze ook in Nederlands-Indië toegepast door de voorlopers van Shell.

Langzamerhand werden negen productgroepen onderscheiden, en wel:

- Raffinaderijgassen (propaan, butaan, pentaan)

- Benzine

- Kerosine of petroleum

- Smeerolie

- Smeervet

- Mineraalolie

- Paraffine

- Bitumen

- Stookolie

Verdere ontwikkelingen

Een belangrijk kenmerk van een aardolieraffinaderij is haar flexibiliteit. Dit houdt in dat de raffinaderij in staat moet zijn om verschillende soorten ruwe aardolie - die sterk in samenstelling kunnen verschillen - te verwerken en tevens om, afhankelijk van de vraag, de gewenste producten in de juiste verhouding te kunnen leveren. Aangezien de samenstelling van de ruwe olie gegeven is, en slechts beïnvloed kan worden door de diverse soorten te mengen, heeft men ook getracht processen te ontwikkelen waarbij de ene fractie in de andere kan worden omgezet.

Van belang hierbij is het kraken, waarbij met behulp van een katalysator (katalytisch kraken), en waterstof (hydrocracking) de zwaardere koolwaterstoffen in lichtere koolwaterstoffen worden omgezet, bijvoorbeeld met als doelstelling om de opbrengst aan benzine te vergroten.

Werden deze processen al vanaf het eind van de 19e eeuw ontwikkeld, processen als katalytische reforming (met platina als katalysator) ontstonden vanaf 1940. Dit had mede te maken met de toegenomen behoefte aan benzine tijdens de Tweede Wereldoorlog. Hierbij werd nafta omgezet in complexere verbindingen, zoals aromatische verbindingen en vertakte ketens (isomerisatie). Dit leverde niet alleen benzines met een hoog octaangetal op, doch bovendien ook grondstoffen voor de petrochemische industrie.

Tot de hulpprocessen kunnen worden gerekend: ontzwavelingsinstallaties en waterstoffabrieken, waarbij zware fracties via vergassing in syngas worden omgezet, waaruit het waterstofgas gewonnen kan worden dat in de kraakprocessen wordt gebruikt.

Destillatie van ruwe aardolie

Elke stof in ruwe olie heeft zijn eigen kookpunt. Daarom wordt de olie verhit tot maximaal ongeveer 350-370°C waarbij de olie overgaat in dampvorm. De oliedampen worden in een destillatietoren (ook: destillatiekolom) geleid. De dampen stijgen op door de destillatietoren en worden tegelijkertijd afgekoeld. De zwaarste stoffen hebben een hoog kookpunt, de lichtere stoffen een laag kookpunt. De zwaardere stoffen zullen dus eerst condenseren. De lichtere stoffen stijgen verder door de toren. Uiteindelijk krijgt men op bepaalde plaatsen in de toren producten die aan de gewenste eigenschappen voldoen.

per molecuul |

||

Hydro-treating (behandeling met waterstof)

Lastige atomen (zoals: S, N, O) uit de ruwe aardoliefracties worden verwijderd door een reactie met waterstof waarbij de C-S, C-N en de C-O verbindingen worden gebroken.

Het doel van hydrotreating is:

- beschermen van katalysatoren tegen vergiftiging

- verbetering van de eigenschappen

- bescherming van het milieu

Katalytische reforming

Met behulp van een platinakatalysator worden ketens vertakt of tot cyclische koolwaterstoffen omgezet.

Kraken

Meestal omzetting van zware naar lichtere fracties.

Kraken van zwaardere fracties levert naast lichtere fracties ook gas op. Dit gas is commercieel van minder belang. Daarom worden deze gasvormige koolwaterstoffen gebruikt om benzine te produceren.

Polymerisatie en alkylatie

Onder invloed van een katalysator worden twee of meerdere olefinemoleculen aan elkaar gekoppeld. Het verkregen reactieproduct bestaat uit een mengsel van isomeren die slechts 1 dubbele binding bevatten. Ze hebben doorgaans een hoger octaangetal dan paraffinehomologen.

Alkylatie is een reactie tussen olefinen en isobutaan tot vorming van sterk vertakte alkanen. De bedoeling is de productie van benzine met een hoog octaangetal uitgaande van laagmoleculaire alkenen en isobutaan.